Woningbouw in Singapore met 3D betonprinten

Housing and Development Board Singapore

Er is een grote vraag naar woningen in Singapore. Housing and Development Board (HDB), de openbare woningbouwautoriteit van Singapore, is verantwoordelijk voor de ontwikkeling van 80% van de woningen. HDB startte een onderzoeksproject om de potentiële toepassing van 3D betonprinten te onderzoeken, met als doel om tot een productiemethode te komen die de bouwproductiviteit verbetert en de afhankelijkheid van buitenlandse arbeidskrachten vermindert. Witteveen+Bos heeft hier samen met Nanyang Technological Universities(NTU) en Robin Village aan meegewerkt.

Conventionele bouwmethoden

Het ontwerpen en vervaardigen van betonnen bouwelementen volgens de conventionele methode van prefabricage kent meerdere nadelen. Het is een tijdrovend proces en het vereist geschoold personeel. Bovendien worden de mallen die gebruikt zijn weggegooid, wat leidt tot materiaalverspilling.

3D betonprinten

Bouwen met behulp van 3D betonprinting combineert digitale Building Information Modelling (BIM)-technologie met additieve productietechnieken. Dit geeft veel vormvrijheid; er kunnen dus vormen worden gemaakt die met traditionele bouwmethoden eerder niet te maken waren. Daarnaast is er geen mal of bekisting nodig. Hierdoor wordt er minder materiaal verspild.

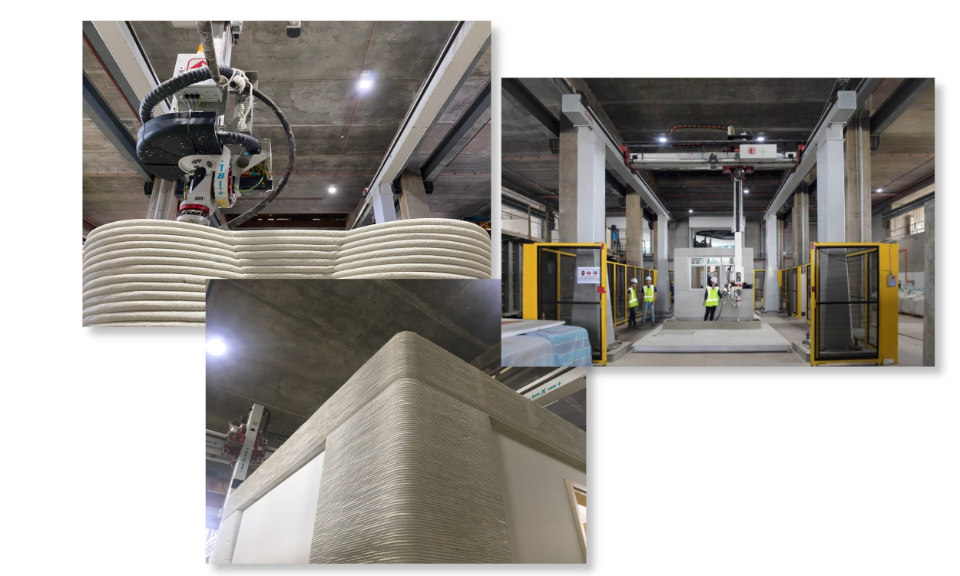

Grootste 3D betonprinter in Zuidoost-Azië

De 3D-printer is geïnstalleerd bij het HDB Centre of Building Research (CBR). Het is de grootste 3D betonprinter in Zuidoost-Azië. Hij kan onderdelen tot 9 meter lang, 3,5 meter breed en 3 meter hoog printen. Witteveen+Bos gaf advies over de specificaties van de printer. Met deze printer zijn onder andere twee kamerhoge 3D betongeprinte componenten gemaakt, een primeur in de wereld van 3D betonprinten.

Grote tijdswinst door nieuw bouwproces

Het hele bouwproces van de 3D-betongeprinte ruimte, inclusief het handmatig aanbrengen van stalen wapeningsstaven in de structuur en het plaatsen van ramen en een deur, nam ongeveer zes dagen in beslag. Ter vergelijking: het zou meer dan twee maanden duren om een soortgelijke kamer te bouwen met de conventionele methode van prefabricage. Alleen al de fabricage van de prefab-vorm neemt twee maanden in beslag.

3D betonprinten

Beton wordt in lagen gestort om elementen voor gebouwen en infrastructuurprojecten te produceren.

Meer weten?

Marijn maakt impact door innovatie, zoals digitalisering en 3D betonprinten in de bouw. Hij is winnaar van de Cobouw Young Talent Award 2020.