3D betonprinten

De wereldwijde woningnood, de beperkte natuurlijke hulpbronnen voor de bouw, de energiecrisis en het tekort aan arbeidskrachten zijn allemaal problemen die om een oplossing vragen. 3D betonprinten heeft het potentieel om elk van deze problemen aan te pakken en biedt bijkomende voordelen, zoals de toegevoegde complexiteit en de variatie van ontwerpen.

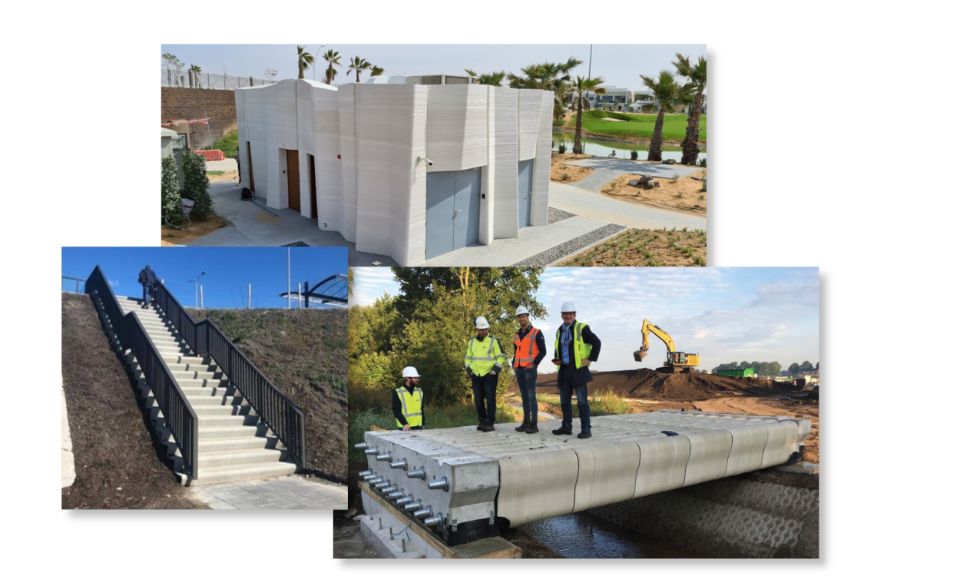

Ingezet voor het maken van een taludtrap

Duurzaam 3D betonprinten, besparing van materiaal en mankracht

Een groot voordeel van 3D betonprinten is dat er minder bouwmaterialen nodig zijn voor de productie, omdat materiaal alleen op de plaatsen waar het nodig is voor structurele of architectonische doeleinden worden geprint. Verder vereist dit proces geen bekisting. Hierdoor heb je minder afval en minder gebruik van schaarse grondstoffen, wat de duurzaamheid van het object ten goede komt. Omdat we het ontwerp direct in de robot laden en de robot vervolgens zelfstandig werkt, is er weinig mankracht nodig voor de productie. De technologie kunnen we vrijwel volledig digitaal werken. Dus een groot voordeel met de tekorten aan mankracht in de bouwsector.

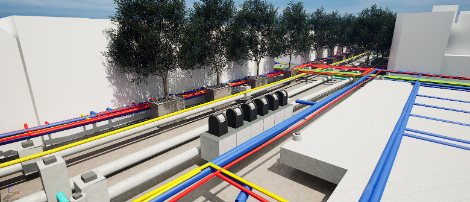

Toepassingen voor 3D betonprinten

Door de flexibiliteit van het ontwerp kan 3D betonprinten in veel verschillende objecten worden toegepast, zoals voor stadsmeubilair, gebouwen, bruggen, trappen of golfbrekers. De vorm, de dikte van de lagen, de hoogte van de lagen en de hoeveelheid materiaal zijn per ontwerp aanpasbaar. Omdat het een additief productieproces is, maakt 3D betonprinten unieke objecten die met traditionele productiemethoden vaak te duur of te moeilijk te produceren zouden zijn. Lees hoe 3D betonprinten is ingezet voor het ontwerpen van vier fietsbruggen in Noord-Holland.

3D betonprinten is ook geschikt voor het bouwen van woningen. Om het ontwerptraject te versnellen en te vergemakkelijken is een online tool ontwikkeld: ‘3DCP house design tool’. Verschillende parameters kunnen handmatig worden ingevoerd, zoals de locatie van de ramen en de druk van de wind op het gebouw. De tool laat vervolgens de spanningsverdeling en de maximale spanningswaarde van de geprinte muren zien, dat helpt om binnen enkele klikken een keuze te maken voor het ontwerp.

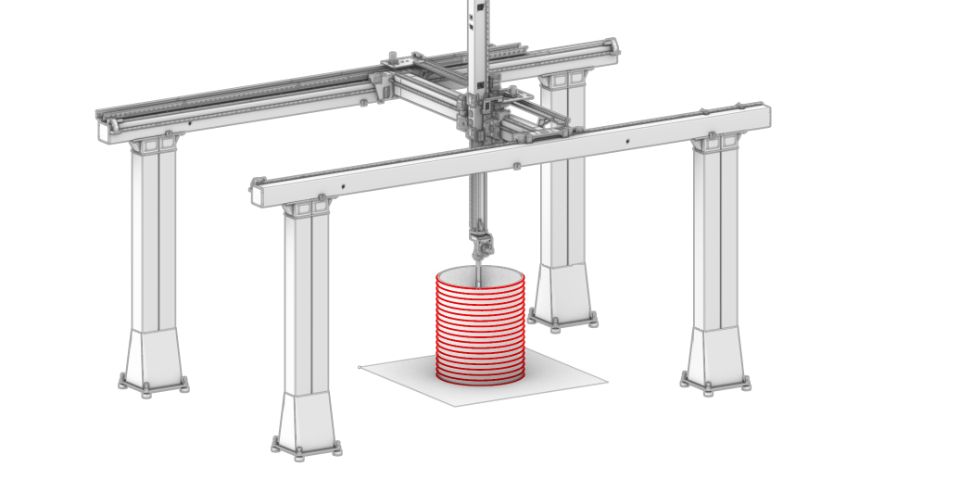

Hoe werkt 3D betonprinten?

Het ontwerp- en productieproces zijn nauw met elkaar verweven. Alle partijen - constructeurs, ingenieurs en ontwerpers - worden bij het hele proces betrokken, wat resulteert in optimale designs die de verschillende uitdagingen van de bouwsector kunnen aanpakken. Dat maakt 3D betonprinten een zeer geïntegreerd ontwerpproces, waarbij optimalisatie en het uitvoeren van verschillende ontwerpiteraties tot aan de productie mogelijk is. Wanneer het ontwerp definitief is, wordt deze in de robot geladen. Een betonmengsel wordt in het pompsysteem geplaatst, dat via een slang met de robot is verbonden. Wanneer het printen wordt gestart, volgt de robot de contouren van het ontwerp en bouwt het gehele ontwerp laag voor laag op.

Onze Slicersoftware

Elk 3D beton printsysteem komt met zijn eigen set van integratietooling en mogelijkheden. Een op maat gemaakte slicersoftware is daarom nodig. Onze Slicersoftware is een Rhino/Grasshopper plugin waarmee gebruikers de 3D betonprinter kunnen aansturen en 3D modellen kunnen overzetten naar voor robots leesbare bestanden. De Slicersoftware zorgt vanaf ontwerp tot productie voor een naadloze en aanpasbare workflow. Met de gebruiksvriendelijke interface vergemakkelijkt de Slicersoftware de planning en uitvoering van robotproductieprocessen in een parametrische ontwerpomgeving.

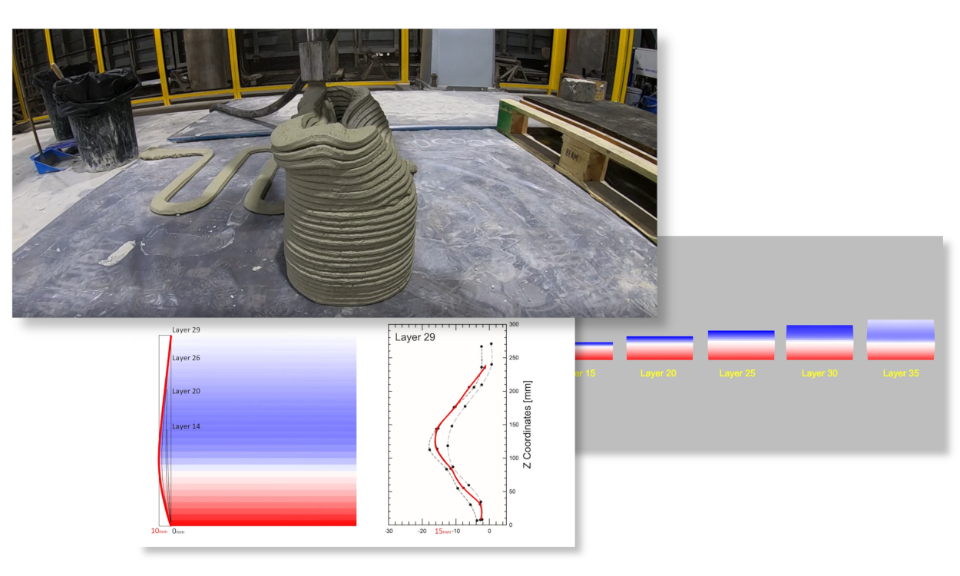

Buckling Simulation

Een groot risico van 3D betongeprinte constructies is ‘Buckling’. Omdat er geen bekisting of mal wordt gebruikt bij 3D betonprinten en de constructie in verse lagen beton door een extrusieproces wordt geproduceerd is er een verhoogd risico dat de constructie inzakt, doorbuigt of knikt. De Buckling Simulation software biedt een oplossing door digitaal op voorhand te voorspellen of de betonconstructie zal zakken en/of knikken. Dit minimaliseert de kans op onnodige materiaalverlies en geeft een snel inzicht in het verbeteren van het 3D betonprintproces. De Buckling Simulation software simuleert het betonmechanisme binnen enkele seconden. Daarnaast kunnen ontwerpers uitgebreide analyses uitvoeren binnen de software ontwerpomgeving, zodat de Buckling Simulation software niet gekoppeld hoeft te worden aan andere softwarepakketten.

Samenwerking in onderzoek

Witteveen+Bos is partner in het onderzoeksprogramma '3D Concrete Printing' met de Technische Universiteit Eindhoven (TU/e). De twee hoofddoelen van dit onderzoeksprogramma zijn:

- Het ontwikkelen van 3D betonprinten als een levensvatbare nieuwe methode om betonelementen en gebouwen te produceren.

- Het fundamenteel begrijpen van dit proces.

Waarom 3D betonprinten?

Oplossing voor tekort aan arbeidskrachten

Met deze technologie is het mogelijk om vrijwel volledig digitaal te werken. Daardoor is er weinig mankracht nodig voor de productie.

Minder materiaalgebruik

Er zijn minder bouwmaterialen nodig, omdat materialen enkel op de nodige plaatsen kan worden geprint en er geen bekisting nodig is.

Veelzijdigheid

Met 3D betonprinten kunnen vormen worden gemaakt die voor conventionele bouwmethoden een uitdaging zouden zijn.

Meer weten?

Marijn maakt impact door innovatie, zoals digitalisering en 3D betonprinten in de bouw. Hij is winnaar van de Cobouw Young Talent Award 2020.

.jpg)